Kundenanforderung:

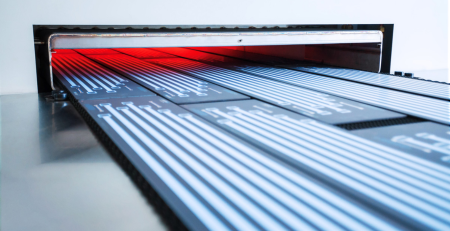

Der Hersteller von Trockenhefe stand vor einer anspruchsvollen Aufgabe: die Minimierung von Ausschuss beim Vakuumverschweißen des Granulats in seiner Vertikalen Schlauchbeutel-Verpackungsmaschine (VFFS-Maschine). Bisher wurde die Dauerheizungstechnologie verwendet, jedoch führte dies nicht zu den gewünschten Ergebnissen.

Die Probleme mit den dauerbeheizten Siegelwerkzeugen waren vielfältig. Der harte Untergrund der Metallbacken verhinderte die effektive Korrektur von Falten oder Lagensprüngen, was zu einer Beeinträchtigung der Nahtqualität führte.

Bei der Implementierung unseres Impulsschweißsystems stellte sich der begrenzte Platz in der Verpackungsmaschine als Herausforderung dar. Zudem war es essenziell, eine stabile Naht zu erzeugen, da beim Vakuumverschweißen unmittelbar nach dem Schweißen ein hoher Druck auf die Naht ausgeübt wird.

Unsere Lösung:

Zur Reduzierung des Ausschusses, haben wir fünf RESISTRON-Systeme entwickelt, mit denen der Kunde jede Schweißstation in seiner Maschine nachrüsten kann. Jedes System besteht aus einem Temperaturregler, Schweißwerkzeugen und zugehörigen Systemkomponenten.

Um Falten oder Lagensprünge auszugleichen, wurde eine Silikonunterlage unterhalb der Heizbänder angebracht. Diese Maßnahme gewährleistet einen gleichbleibenden Druck während des Schweißens und verbessert die Gesamtqualität des Endprodukts erheblich.

Durch die beidseitig beheizten Werkzeuge dringt die Wärme gleichmäßig in die Folie ein, was zu einer gleichbleibenden Qualität und somit der Minimierung von Ausschuss führt.

Für den Schaltschrank kamen RES-5010 Profinet-Regler in Kombination mit einem Netzfilter, Trafo und Stromwandler (PEX-W5) zum Einsatz. In die vorhandene elektrische Verkabelung der Maschine waren nur minimale Eingriffe erforderlich, was die Kosteneffizienz steigert und die Ausfallzeiten während des Umrüstungsprozesses minimiert.

Kundenvorteile:

✓ Reduzierung des Vakuumverlustes: Der Vakuumverlust wurde von 3% auf 0,3% reduziert. Diese Verbesserung trägt nicht nur zur Effizienz des Vakuumverschweißens bei, sondern auch zur Einsparung von Ressourcen.

✓ Keine Aufwärmphase für die Werkzeuge: Dank der Impulstechnologie entfällt die Notwendigkeit einer Aufwärmphase. Dies ermöglicht eine schnellere Inbetriebnahme und trägt zur Steigerung der Gesamteffizienz sowie der Einsparung von Energie bei.

✓ Höhere Qualität der Nähte: Die Integration eines Silikonprofils unter den Heizbändern sorgt für einen effektiven Ausgleich von Falten oder Lagensprüngen, was zu einer höheren Qualität der Nähte führt. Insbesondere wird das Granulat im Nahtbereich ausgeglichen, was die Endproduktqualität verbessert.

✓ Gleichmäßige Vakuumnähte: Dank der beidseitig beheizten Werkzeuge wird ein gleichmäßiger Wärmeeintrag in die Folie gewährleistet, was homogene Nähte zum Ergebnis hat.

✓ Senkung der Produktionskosten: Die Reduzierung des Ausschusses trägt direkt zur Senkung der Produktionskosten bei. Durch die Minimierung von fehlerhaften Produkten wird nicht nur Material gespart, sondern auch Arbeitszeit und Ressourcen.

✓ Geringe Stillstandzeiten während des Retrofits: Die Auswahl passender Systemkomponenten ermöglicht einen reibungslosen Retrofit-Prozess mit minimalen Ausfallzeiten. Dies führt zu einer effizienten Umstellung auf die neuen RESISTRON-Systeme, ohne die Produktionsabläufe erheblich zu stören.